ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਅਤੇ ਟੈਂਪਰਿੰਗ ਦੀ ਜਾਣ-ਪਛਾਣ

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਕੀ ਹੈ?

ਆਕਸ਼ਨ ਸਖਤ ਇੱਕ ਤਾਪ ਇਲਾਜ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਸਟੀਲ ਦੇ ਹਿੱਸਿਆਂ ਦੀ ਸਤਹ ਨੂੰ ਚੋਣਵੇਂ ਤੌਰ 'ਤੇ ਸਖ਼ਤ ਕਰਨ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਡੰਡੇ ਦੀਆਂ ਤਾਰਾਂ, ਇੱਕ ਸਖ਼ਤ ਅਤੇ ਨਰਮ ਕੋਰ ਨੂੰ ਕਾਇਮ ਰੱਖਦੇ ਹੋਏ। ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਉੱਚ-ਫ੍ਰੀਕੁਐਂਸੀ ਅਲਟਰਨੇਟਿੰਗ ਕਰੰਟ (AC) ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਸਟੀਲ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਗਰਮ ਕਰਨਾ ਅਤੇ ਫਿਰ ਇੱਕ ਸਖ਼ਤ, ਪਹਿਨਣ-ਰੋਧਕ ਸਤਹ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਇਸਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਬੁਝਾਉਣਾ ਸ਼ਾਮਲ ਹੈ।

ਟੈਂਪਰਿੰਗ ਕੀ ਹੈ?

ਟੈਂਪਰਿੰਗ ਇੱਕ ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੀ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਸਖਤ ਹੋਣ ਤੋਂ ਬਾਅਦ ਹੁੰਦੀ ਹੈ। ਇਸ ਵਿੱਚ ਕਠੋਰ ਸਟੀਲ ਨੂੰ ਨਾਜ਼ੁਕ ਬਿੰਦੂ ਤੋਂ ਹੇਠਾਂ ਇੱਕ ਖਾਸ ਤਾਪਮਾਨ 'ਤੇ ਦੁਬਾਰਾ ਗਰਮ ਕਰਨਾ ਅਤੇ ਫਿਰ ਇਸਨੂੰ ਹੌਲੀ-ਹੌਲੀ ਠੰਡਾ ਹੋਣ ਦੇਣਾ ਸ਼ਾਮਲ ਹੈ। ਟੈਂਪਰਿੰਗ ਅੰਦਰੂਨੀ ਤਣਾਅ ਤੋਂ ਰਾਹਤ ਪਾ ਕੇ ਅਤੇ ਭੁਰਭੁਰਾਪਨ ਨੂੰ ਘਟਾ ਕੇ ਸਟੀਲ ਦੀ ਕਠੋਰਤਾ, ਨਰਮਤਾ ਅਤੇ ਪ੍ਰਭਾਵ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਸੁਧਾਰਦਾ ਹੈ।

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਅਤੇ ਟੈਂਪਰਿੰਗ ਦੇ ਲਾਭ

ਇੰਡਕਸ਼ਨ ਸਖਤ ਅਤੇ tempering ਸਟੀਲ ਰਾਡ ਤਾਰਾਂ ਲਈ ਕਈ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦੇ ਹਨ, ਜਿਸ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ:

- ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਥਕਾਵਟ ਜੀਵਨ ਵਿੱਚ ਸੁਧਾਰ

- ਇੱਕ ਨਕਲੀ ਕੋਰ ਨੂੰ ਕਾਇਮ ਰੱਖਦੇ ਹੋਏ ਸਤਹ ਦੀ ਕਠੋਰਤਾ ਵਿੱਚ ਵਾਧਾ

- ਕਠੋਰ ਡੂੰਘਾਈ ਅਤੇ ਕਠੋਰਤਾ ਪ੍ਰੋਫਾਈਲ 'ਤੇ ਸਹੀ ਨਿਯੰਤਰਣ

- ਰਵਾਇਤੀ ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੇ ਤਰੀਕਿਆਂ ਦੇ ਮੁਕਾਬਲੇ ਤੇਜ਼ ਪ੍ਰੋਸੈਸਿੰਗ ਸਮਾਂ

- ਊਰਜਾ ਕੁਸ਼ਲਤਾ ਅਤੇ ਸਥਾਨਕ ਹੀਟਿੰਗ, ਸਮੁੱਚੀ ਲਾਗਤਾਂ ਨੂੰ ਘਟਾਉਣਾ

ਸਟੀਲ ਰਾਡ ਵਾਇਰ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ

ਸਟੀਲ ਰਾਡ ਵਾਇਰ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ

ਕੱਚੇ ਮਾਲ

ਸਟੀਲ ਰਾਡ ਦੀਆਂ ਤਾਰਾਂ ਆਮ ਤੌਰ 'ਤੇ ਘੱਟ-ਕਾਰਬਨ ਜਾਂ ਮੱਧਮ-ਕਾਰਬਨ ਸਟੀਲ ਗ੍ਰੇਡਾਂ ਤੋਂ ਬਣੀਆਂ ਹੁੰਦੀਆਂ ਹਨ, ਜਿਵੇਂ ਕਿ AISI 1018, AISI 1045, ਜਾਂ AISI 4140। ਇਹ ਗ੍ਰੇਡ ਲੋੜੀਂਦੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਅੰਤਮ-ਵਰਤੋਂ ਦੀ ਵਰਤੋਂ ਦੇ ਆਧਾਰ 'ਤੇ ਚੁਣੇ ਜਾਂਦੇ ਹਨ।

ਵਾਇਰ ਡਰਾਇੰਗ

ਤਾਰ ਡਰਾਇੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਹੌਲੀ-ਹੌਲੀ ਛੋਟੇ ਖੁੱਲਣ ਦੇ ਨਾਲ ਡੀਜ਼ ਦੀ ਇੱਕ ਲੜੀ ਦੁਆਰਾ ਇੱਕ ਠੋਸ ਸਟੀਲ ਦੀ ਡੰਡੇ ਨੂੰ ਖਿੱਚਣਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ। ਇਹ ਪ੍ਰਕਿਰਿਆ ਡੰਡੇ ਦੇ ਕਰਾਸ-ਵਿਭਾਗੀ ਖੇਤਰ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ ਅਤੇ ਘਟਾਉਂਦੀ ਹੈ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਲੋੜੀਂਦੇ ਤਾਰ ਦਾ ਵਿਆਸ ਅਤੇ ਸਤਹ ਮੁਕੰਮਲ ਹੋ ਜਾਂਦੀ ਹੈ।

ਗਰਮੀ ਦਾ ਇਲਾਜ

ਵਾਇਰ ਡਰਾਇੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਬਾਅਦ, ਸਟੀਲ ਰਾਡ ਦੀਆਂ ਤਾਰਾਂ ਨੂੰ ਲੋੜੀਂਦੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਗਰਮੀ ਦਾ ਇਲਾਜ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਸ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਅਤੇ ਟੈਂਪਰਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਸ਼ਾਮਲ ਹੁੰਦੀਆਂ ਹਨ।

ਸਟੀਲ ਰਾਡ ਤਾਰਾਂ ਲਈ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਦੇ ਸਿਧਾਂਤ

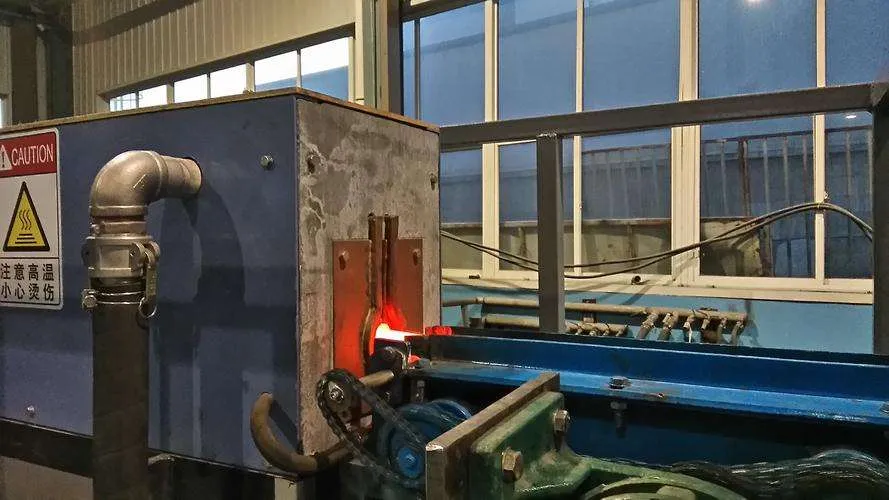

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਸਟੀਲ ਰਾਡ ਤਾਰ ਦੇ ਅੰਦਰ ਗਰਮੀ ਪੈਦਾ ਕਰਨ ਲਈ ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਇੰਡਕਸ਼ਨ ਦੇ ਸਿਧਾਂਤਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ। ਇੱਕ ਬਦਲਵੀਂ ਕਰੰਟ ਇੱਕ ਇੰਡਕਸ਼ਨ ਕੋਇਲ ਵਿੱਚੋਂ ਵਹਿੰਦਾ ਹੈ, ਇੱਕ ਚੁੰਬਕੀ ਖੇਤਰ ਬਣਾਉਂਦਾ ਹੈ ਜੋ ਸਟੀਲ ਤਾਰ ਵਿੱਚ ਐਡੀ ਕਰੰਟ ਨੂੰ ਪ੍ਰੇਰਿਤ ਕਰਦਾ ਹੈ। ਇਹ ਐਡੀ ਕਰੰਟ ਸਟੀਲ ਦੇ ਬਿਜਲੀ ਪ੍ਰਤੀਰੋਧ ਦੇ ਕਾਰਨ ਗਰਮੀ ਪੈਦਾ ਕਰਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਸਤ੍ਹਾ ਅਸਟੇਨੀਟਿਕ ਤਾਪਮਾਨ ਸੀਮਾ (ਆਮ ਤੌਰ 'ਤੇ 1600°F ਜਾਂ 870°C ਤੋਂ ਉੱਪਰ) ਤੱਕ ਪਹੁੰਚ ਜਾਂਦੀ ਹੈ।

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਉਪਕਰਨ

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਉਪਕਰਨ

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਕੋਇਲ

ਇੰਡਕਸ਼ਨ ਕੋਇਲ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਦਿਲ ਹਨ। ਉਹ ਸਟੀਲ ਰਾਡ ਤਾਰ ਦੇ ਦੁਆਲੇ ਚੁੰਬਕੀ ਖੇਤਰ ਨੂੰ ਕੇਂਦਰਿਤ ਕਰਨ ਲਈ ਤਿਆਰ ਕੀਤੇ ਗਏ ਹਨ, ਕੁਸ਼ਲ ਅਤੇ ਸਥਾਨਕ ਹੀਟਿੰਗ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹੋਏ। ਕੋਇਲ ਡਿਜ਼ਾਈਨ, ਇਸਦੀ ਸ਼ਕਲ, ਆਕਾਰ ਅਤੇ ਮੋੜਾਂ ਦੀ ਗਿਣਤੀ ਸਮੇਤ, ਖਾਸ ਐਪਲੀਕੇਸ਼ਨ ਲਈ ਅਨੁਕੂਲਿਤ ਹੈ।

ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਪਾਵਰ ਸਪਲਾਈ

ਪਾਵਰ ਸਪਲਾਈ ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਲਈ ਜ਼ਰੂਰੀ ਉੱਚ-ਫ੍ਰੀਕੁਐਂਸੀ ਅਲਟਰਨੇਟਿੰਗ ਕਰੰਟ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਉਹ ਲੋੜੀਂਦੀ ਹੀਟਿੰਗ ਡੂੰਘਾਈ ਅਤੇ ਉਤਪਾਦਨ ਦੀ ਗਤੀ 'ਤੇ ਨਿਰਭਰ ਕਰਦੇ ਹੋਏ, ਕੁਝ ਕਿਲੋਹਰਟਜ਼ ਤੋਂ ਲੈ ਕੇ ਕਈ ਮੈਗਾਹਰਟਜ਼ ਤੱਕ ਦੀ ਬਾਰੰਬਾਰਤਾ 'ਤੇ ਕੰਮ ਕਰ ਸਕਦੇ ਹਨ।

ਬੁਝਾਉਣ ਵਾਲੇ ਸਿਸਟਮ

ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਤੋਂ ਬਾਅਦ ਸਟੀਲ ਰਾਡ ਤਾਰ ਦੀ ਗਰਮ ਸਤਹ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਠੰਡਾ ਕਰਨ ਲਈ ਕੁਇੰਚਿੰਗ ਪ੍ਰਣਾਲੀਆਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਆਮ ਬੁਝਾਉਣ ਵਾਲੇ ਮਾਧਿਅਮ ਵਿੱਚ ਪਾਣੀ, ਪੌਲੀਮਰ ਹੱਲ, ਜਾਂ ਜ਼ਬਰਦਸਤੀ ਹਵਾ ਸ਼ਾਮਲ ਹੁੰਦੀ ਹੈ। ਲੋੜੀਂਦੀ ਕਠੋਰਤਾ ਅਤੇ ਮਾਈਕ੍ਰੋਸਟ੍ਰਕਚਰ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਬੁਝਾਉਣ ਦੀ ਦਰ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਪੈਰਾਮੀਟਰ

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਪੈਰਾਮੀਟਰ

ਵਕਫ਼ਾ

ਬਦਲਵੇਂ ਕਰੰਟ ਦੀ ਬਾਰੰਬਾਰਤਾ ਹੀਟਿੰਗ ਦੀ ਡੂੰਘਾਈ ਅਤੇ ਹੀਟਿੰਗ ਦੀ ਦਰ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦੀ ਹੈ। ਉੱਚ ਫ੍ਰੀਕੁਐਂਸੀ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਘੱਟ ਹੀਟਿੰਗ ਡੂੰਘਾਈ ਹੁੰਦੀ ਹੈ, ਜਦੋਂ ਕਿ ਘੱਟ ਬਾਰੰਬਾਰਤਾ ਸਮੱਗਰੀ ਵਿੱਚ ਡੂੰਘਾਈ ਵਿੱਚ ਪ੍ਰਵੇਸ਼ ਕਰਦੀ ਹੈ।

2. H4: ਪਾਵਰ

ਪਾਵਰ ਇੰਪੁੱਟ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਪ੍ਰਾਪਤ ਕੀਤੀ ਹੀਟਿੰਗ ਰੇਟ ਅਤੇ ਤਾਪਮਾਨ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਦਾ ਹੈ। ਇਕਸਾਰ ਹੀਟਿੰਗ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਅਤੇ ਓਵਰਹੀਟਿੰਗ ਜਾਂ ਘੱਟ ਗਰਮ ਹੋਣ ਤੋਂ ਬਚਣ ਲਈ ਪਾਵਰ ਦਾ ਸਹੀ ਨਿਯੰਤਰਣ ਜ਼ਰੂਰੀ ਹੈ।

ਟਾਈਮ

ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਚੱਕਰ ਦੀ ਸਮਾਂ ਮਿਆਦ ਕਠੋਰ ਕੇਸ ਦੀ ਡੂੰਘਾਈ ਅਤੇ ਸਮੁੱਚੀ ਹੀਟ ਇੰਪੁੱਟ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦੀ ਹੈ। ਘੱਟ ਗਰਮ ਕਰਨ ਦਾ ਸਮਾਂ ਆਮ ਤੌਰ 'ਤੇ ਪਤਲੇ ਭਾਗਾਂ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਮੋਟੇ ਭਾਗਾਂ ਲਈ ਲੰਬੇ ਸਮੇਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਸਟੀਲ ਰਾਡ ਤਾਰਾਂ ਲਈ ਟੈਂਪਰਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਟੈਂਪਰਿੰਗ ਦੀ ਮਹੱਤਤਾ

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਤੋਂ ਬਾਅਦ, ਸਟੀਲ ਰਾਡ ਦੀਆਂ ਤਾਰਾਂ ਮਾਰਟੈਨਸਾਈਟ, ਇੱਕ ਸਖ਼ਤ ਪਰ ਭੁਰਭੁਰਾ ਮਾਈਕ੍ਰੋਸਟ੍ਰਕਚਰ ਦੇ ਗਠਨ ਦੇ ਕਾਰਨ ਇੱਕ ਭੁਰਭੁਰਾ ਸਥਿਤੀ ਵਿੱਚ ਹਨ। ਢੁਕਵੀਂ ਕਠੋਰਤਾ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਦੇ ਹੋਏ ਭੁਰਭੁਰਾ ਨੂੰ ਘਟਾਉਣ ਅਤੇ ਸਟੀਲ ਦੀ ਕਠੋਰਤਾ ਅਤੇ ਨਰਮਤਾ ਨੂੰ ਸੁਧਾਰਨ ਲਈ ਟੈਂਪਰਿੰਗ ਜ਼ਰੂਰੀ ਹੈ।

ਟੈਂਪਰਿੰਗ ਢੰਗ

ਓਵਨ ਟੈਂਪਰਿੰਗ

ਓਵਨ ਟੈਂਪਰਿੰਗ ਵਿੱਚ ਇੱਕ ਨਿਯੰਤਰਿਤ ਵਾਯੂਮੰਡਲ ਭੱਠੀ ਵਿੱਚ ਸਖ਼ਤ ਸਟੀਲ ਦੀਆਂ ਤਾਰਾਂ ਨੂੰ ਇੱਕ ਨਿਸ਼ਚਿਤ ਸਮੇਂ ਲਈ, ਖਾਸ ਤੌਰ 'ਤੇ 300°F ਅਤੇ 1200°F (150°C ਅਤੇ 650°C) ਦੇ ਵਿਚਕਾਰ, ਇੱਕ ਖਾਸ ਤਾਪਮਾਨ 'ਤੇ ਗਰਮ ਕਰਨਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ। ਇਹ ਪ੍ਰਕਿਰਿਆ ਮਾਰਟੈਨਸਾਈਟ ਨੂੰ ਵਧੇਰੇ ਸਥਿਰ ਅਤੇ ਨਰਮ ਮਾਈਕ੍ਰੋਸਟ੍ਰਕਚਰ ਵਿੱਚ ਬਦਲਣ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ।

ਇੰਡਕਸ਼ਨ ਟੈਂਪਰਿੰਗ

ਇੰਡਕਸ਼ਨ ਟੈਂਪਰਿੰਗ ਸਟੀਲ ਰਾਡ ਦੀਆਂ ਤਾਰਾਂ ਨੂੰ ਟੈਂਪਰ ਕਰਨ ਲਈ ਇੱਕ ਤਾਜ਼ਾ ਅਤੇ ਕੁਸ਼ਲ ਤਰੀਕਾ ਹੈ। ਇਹ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਦੇ ਸਮਾਨ ਸਿਧਾਂਤਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ, ਪਰ ਘੱਟ ਤਾਪਮਾਨਾਂ ਅਤੇ ਲੰਬੇ ਹੀਟਿੰਗ ਸਮਿਆਂ 'ਤੇ। ਇਹ ਪ੍ਰਕਿਰਿਆ ਟੈਂਪਰਿੰਗ ਤਾਪਮਾਨ 'ਤੇ ਸਹੀ ਨਿਯੰਤਰਣ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ ਅਤੇ ਬਿਹਤਰ ਉਤਪਾਦਕਤਾ ਲਈ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨਾਲ ਜੋੜਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਟੈਂਪਰਿੰਗ ਪੈਰਾਮੀਟਰ

ਤਾਪਮਾਨ

ਸਟੀਲ ਰਾਡ ਤਾਰ ਦੇ ਅੰਤਮ ਮਕੈਨੀਕਲ ਗੁਣਾਂ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ ਟੈਂਪਰਿੰਗ ਤਾਪਮਾਨ ਮਹੱਤਵਪੂਰਨ ਹੁੰਦਾ ਹੈ। ਉੱਚ ਤਪਸ਼ ਦਾ ਤਾਪਮਾਨ ਆਮ ਤੌਰ 'ਤੇ ਘੱਟ ਕਠੋਰਤਾ ਦਾ ਨਤੀਜਾ ਹੁੰਦਾ ਹੈ ਪਰ ਨਰਮਤਾ ਅਤੇ ਪ੍ਰਭਾਵ ਪ੍ਰਤੀਰੋਧ ਵਿੱਚ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ।

ਟਾਈਮ

ਟੈਂਪਰਿੰਗ ਸਮਾਂ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਲੋੜੀਂਦੇ ਮਾਈਕ੍ਰੋਸਟ੍ਰਕਚਰਲ ਪਰਿਵਰਤਨ ਪੂਰੇ ਕਠੋਰ ਕੇਸ ਵਿੱਚ ਇੱਕਸਾਰ ਰੂਪ ਵਿੱਚ ਵਾਪਰਦਾ ਹੈ। ਸੰਘਣੇ ਭਾਗਾਂ ਲਈ ਜਾਂ ਖਾਸ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਲਈ ਨਿਸ਼ਾਨਾ ਬਣਾਉਣ ਲਈ ਲੰਬੇ ਸਮੇਂ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ।

ਕੁਆਲਟੀ ਕੰਟਰੋਲ ਅਤੇ ਟੈਸਟਿੰਗ

A. ਕਠੋਰਤਾ ਟੈਸਟਿੰਗ

ਕਠੋਰਤਾ ਜਾਂਚ ਇੰਡਕਸ਼ਨ ਕਠੋਰ ਅਤੇ ਟੈਂਪਰਡ ਸਟੀਲ ਰਾਡ ਤਾਰਾਂ ਲਈ ਇੱਕ ਬੁਨਿਆਦੀ ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਮਾਪ ਹੈ। ਆਮ ਕਠੋਰਤਾ ਟੈਸਟਿੰਗ ਵਿਧੀਆਂ ਵਿੱਚ ਰੌਕਵੈਲ, ਵਿਕਰਸ, ਅਤੇ ਬ੍ਰਿਨਲ ਟੈਸਟ ਸ਼ਾਮਲ ਹਨ। ਇਹ ਟੈਸਟ ਤਾਰ ਦੇ ਕਰਾਸ-ਸੈਕਸ਼ਨ ਵਿੱਚ ਕਠੋਰਤਾ ਪ੍ਰੋਫਾਈਲ ਦਾ ਮੁਲਾਂਕਣ ਕਰਦੇ ਹਨ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ ਕਿ ਲੋੜੀਂਦੇ ਕਠੋਰਤਾ ਮੁੱਲ ਪ੍ਰਾਪਤ ਕੀਤੇ ਗਏ ਹਨ।

B. ਮਾਈਕਰੋਸਟ੍ਰਕਚਰ ਵਿਸ਼ਲੇਸ਼ਣ

ਮਾਈਕਰੋਸਟ੍ਰਕਚਰ ਵਿਸ਼ਲੇਸ਼ਣ ਵਿੱਚ ਆਪਟੀਕਲ ਮਾਈਕ੍ਰੋਸਕੋਪੀ ਜਾਂ ਸਕੈਨਿੰਗ ਇਲੈਕਟ੍ਰੋਨ ਮਾਈਕ੍ਰੋਸਕੋਪੀ (SEM) ਵਰਗੀਆਂ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਸਟੀਲ ਰਾਡ ਤਾਰ ਦੇ ਧਾਤੂ ਢਾਂਚੇ ਦੀ ਜਾਂਚ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ। ਇਹ ਵਿਸ਼ਲੇਸ਼ਣ ਲੋੜੀਂਦੇ ਮਾਈਕ੍ਰੋਸਟ੍ਰਕਚਰਲ ਪੜਾਵਾਂ ਦੀ ਮੌਜੂਦਗੀ ਦੀ ਪੁਸ਼ਟੀ ਕਰਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਟੈਂਪਰਡ ਮਾਰਟੈਨਸਾਈਟ, ਅਤੇ ਕਿਸੇ ਸੰਭਾਵੀ ਨੁਕਸ ਜਾਂ ਗੈਰ-ਇਕਸਾਰਤਾਵਾਂ ਦੀ ਪਛਾਣ ਕਰਦਾ ਹੈ।

C. ਮਕੈਨੀਕਲ ਟੈਸਟਿੰਗ

ਮਕੈਨੀਕਲ ਟੈਸਟਿੰਗ, ਜਿਸ ਵਿੱਚ ਤਣਾਅ, ਥਕਾਵਟ, ਅਤੇ ਪ੍ਰਭਾਵ ਟੈਸਟ ਸ਼ਾਮਲ ਹਨ, ਇੰਡਕਸ਼ਨ ਸਖ਼ਤ ਅਤੇ ਟੈਂਪਰਡ ਸਟੀਲ ਰਾਡ ਤਾਰਾਂ ਦੀਆਂ ਸਮੁੱਚੀ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇਹ ਟੈਸਟ ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰਦੇ ਹਨ ਕਿ ਤਾਰਾਂ ਉਹਨਾਂ ਦੇ ਇੱਛਤ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਨਿਸ਼ਚਿਤ ਤਾਕਤ, ਲਚਕਤਾ ਅਤੇ ਕਠੋਰਤਾ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੀਆਂ ਹਨ।

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਡ ਅਤੇ ਟੈਂਪਰਡ ਸਟੀਲ ਰਾਡ ਤਾਰ ਦੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ

A. ਆਟੋਮੋਟਿਵ ਉਦਯੋਗ

A. ਆਟੋਮੋਟਿਵ ਉਦਯੋਗ

ਇੰਡਕਸ਼ਨ ਕਠੋਰ ਅਤੇ ਟੈਂਪਰਡ ਸਟੀਲ ਰਾਡ ਤਾਰਾਂ ਨੂੰ ਆਟੋਮੋਟਿਵ ਉਦਯੋਗ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਹਿੱਸਿਆਂ, ਜਿਵੇਂ ਕਿ ਸਸਪੈਂਸ਼ਨ ਸਪ੍ਰਿੰਗਸ, ਵਾਲਵ ਸਪ੍ਰਿੰਗਸ, ਅਤੇ ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਕੰਪੋਨੈਂਟਸ ਲਈ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਤਾਰਾਂ ਉੱਚ ਤਾਕਤ, ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਥਕਾਵਟ ਜੀਵਨ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀਆਂ ਹਨ, ਜੋ ਭਰੋਸੇਯੋਗ ਅਤੇ ਲੰਬੇ ਸਮੇਂ ਤੱਕ ਚੱਲਣ ਵਾਲੇ ਪ੍ਰਦਰਸ਼ਨ ਲਈ ਜ਼ਰੂਰੀ ਹਨ।

B. ਉਸਾਰੀ ਉਦਯੋਗ

ਉਸਾਰੀ ਉਦਯੋਗ ਵਿੱਚ, ਇੰਡਕਸ਼ਨ ਕਠੋਰ ਅਤੇ ਟੈਂਪਰਡ ਸਟੀਲ ਰਾਡ ਤਾਰਾਂ ਦੀ ਵਰਤੋਂ ਕੰਕਰੀਟ ਬਣਤਰਾਂ ਵਿੱਚ ਮਜ਼ਬੂਤੀ ਲਈ, ਪ੍ਰੈੱਸਟੈਸਡ ਕੰਕਰੀਟ ਐਪਲੀਕੇਸ਼ਨਾਂ, ਅਤੇ ਕ੍ਰੇਨਾਂ ਅਤੇ ਐਲੀਵੇਟਰਾਂ ਲਈ ਤਾਰ ਦੀਆਂ ਰੱਸੀਆਂ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਹਨਾਂ ਤਾਰਾਂ ਦੀ ਉੱਚ ਤਾਕਤ ਅਤੇ ਟਿਕਾਊਤਾ ਉਸਾਰੀ ਪ੍ਰੋਜੈਕਟਾਂ ਦੀ ਸੁਰੱਖਿਆ ਅਤੇ ਲੰਬੀ ਉਮਰ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ।

C. ਨਿਰਮਾਣ ਉਦਯੋਗ

ਨਿਰਮਾਣ ਉਦਯੋਗ ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨਾਂ ਜਿਵੇਂ ਕਿ ਮਸ਼ੀਨ ਟੂਲ ਕੰਪੋਨੈਂਟਸ, ਕਨਵੇਅਰ ਬੈਲਟਸ ਅਤੇ ਉਦਯੋਗਿਕ ਫਾਸਟਨਰਾਂ ਵਿੱਚ ਇੰਡਕਸ਼ਨ ਕਠੋਰ ਅਤੇ ਟੈਂਪਰਡ ਸਟੀਲ ਰਾਡ ਤਾਰਾਂ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ। ਇਹ ਤਾਰਾਂ ਲੋੜੀਂਦੀ ਤਾਕਤ, ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਆਯਾਮੀ ਸਥਿਰਤਾ ਪ੍ਰਦਾਨ ਕਰਦੀਆਂ ਹਨ ਜੋ ਨਿਰਮਾਣ ਵਾਤਾਵਰਨ ਦੀ ਮੰਗ ਵਿੱਚ ਲੋੜੀਂਦੀਆਂ ਹਨ।

ਸਿੱਟਾ

ਸਿੱਟਾ

A. ਸੰਖੇਪ

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਅਤੇ ਟੈਂਪਰਿੰਗ ਸਟੀਲ ਰਾਡ ਤਾਰਾਂ ਲਈ ਜ਼ਰੂਰੀ ਹੀਟ ਟ੍ਰੀਟਮੈਂਟ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹਨ, ਜੋ ਸਤਹ ਦੀ ਕਠੋਰਤਾ, ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਕੋਰ ਕਠੋਰਤਾ ਦਾ ਇੱਕ ਵਿਲੱਖਣ ਸੁਮੇਲ ਪ੍ਰਦਾਨ ਕਰਦੀਆਂ ਹਨ। ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਅਤੇ ਟੈਂਪਰਿੰਗ ਪੈਰਾਮੀਟਰਾਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਨਿਯੰਤਰਿਤ ਕਰਕੇ, ਨਿਰਮਾਤਾ ਆਟੋਮੋਟਿਵ, ਨਿਰਮਾਣ ਅਤੇ ਨਿਰਮਾਣ ਸਮੇਤ ਵੱਖ-ਵੱਖ ਉਦਯੋਗਾਂ ਦੀਆਂ ਖਾਸ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਸਟੀਲ ਰਾਡ ਤਾਰਾਂ ਦੀਆਂ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਤਿਆਰ ਕਰ ਸਕਦੇ ਹਨ।

B. ਭਵਿੱਖ ਦੇ ਰੁਝਾਨ ਅਤੇ ਤਰੱਕੀ

ਜਿਵੇਂ ਕਿ ਤਕਨਾਲੋਜੀ ਦਾ ਵਿਕਾਸ ਜਾਰੀ ਹੈ, ਇੰਡਕਸ਼ਨ ਸਖਤ ਅਤੇ ਟੈਂਪਰਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੇ ਵਧੇਰੇ ਕੁਸ਼ਲ, ਸਟੀਕ ਅਤੇ ਵਾਤਾਵਰਣ ਅਨੁਕੂਲ ਬਣਨ ਦੀ ਉਮੀਦ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਪਾਵਰ ਸਪਲਾਈ ਤਕਨਾਲੋਜੀ, ਕੋਇਲ ਡਿਜ਼ਾਈਨ, ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਆਟੋਮੇਸ਼ਨ ਵਿੱਚ ਤਰੱਕੀ ਇੰਡਕਸ਼ਨ ਸਖ਼ਤ ਅਤੇ ਟੈਂਪਰਡ ਸਟੀਲ ਰਾਡ ਤਾਰਾਂ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਇਕਸਾਰਤਾ ਨੂੰ ਹੋਰ ਵਧਾਏਗੀ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਧਾਤੂ ਵਿਗਿਆਨ ਅਤੇ ਸਮੱਗਰੀ ਵਿਗਿਆਨ ਵਿੱਚ ਚੱਲ ਰਹੀ ਖੋਜ ਨਵੇਂ ਸਟੀਲ ਅਲੌਇਸ ਅਤੇ ਨਵੀਨਤਾਕਾਰੀ ਤਾਪ ਇਲਾਜ ਤਕਨੀਕਾਂ ਦੇ ਵਿਕਾਸ ਦੀ ਅਗਵਾਈ ਕਰ ਸਕਦੀ ਹੈ, ਇਹਨਾਂ ਤਾਰਾਂ ਦੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਸਮਰੱਥਾਵਾਂ ਦਾ ਵਿਸਤਾਰ ਕਰ ਸਕਦੀ ਹੈ।

ਸਵਾਲ

ਸਵਾਲ

1. ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਅਤੇ ਪਰੰਪਰਾਗਤ ਕਠੋਰ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਕੀ ਅੰਤਰ ਹੈ? ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਰਵਾਇਤੀ ਕਠੋਰ ਤਰੀਕਿਆਂ ਦੀ ਤੁਲਨਾ ਵਿੱਚ ਇੱਕ ਵਧੇਰੇ ਸਥਾਨਿਕ ਅਤੇ ਕੁਸ਼ਲ ਪ੍ਰਕਿਰਿਆ ਹੈ, ਜਿਵੇਂ ਕਿ ਭੱਠੀ ਨੂੰ ਸਖਤ ਕਰਨਾ ਜਾਂ ਫਲੇਮ ਹਾਰਡਨਿੰਗ। ਇਹ ਇੱਕ ਨਕਲੀ ਕੋਰ ਨੂੰ ਕਾਇਮ ਰੱਖਦੇ ਹੋਏ ਖਾਸ ਖੇਤਰਾਂ ਦੇ ਚੋਣਵੇਂ ਸਖ਼ਤ ਹੋਣ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ, ਅਤੇ ਇਹ ਤੇਜ਼ ਪ੍ਰੋਸੈਸਿੰਗ ਸਮੇਂ ਅਤੇ ਬਿਹਤਰ ਊਰਜਾ ਕੁਸ਼ਲਤਾ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦਾ ਹੈ।

2. ਕੀ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਸਟੀਲ ਤੋਂ ਇਲਾਵਾ ਹੋਰ ਸਮੱਗਰੀਆਂ 'ਤੇ ਲਾਗੂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ? ਜਦੋਂ ਕਿ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਮੁੱਖ ਤੌਰ 'ਤੇ ਸਟੀਲ ਦੇ ਹਿੱਸਿਆਂ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ, ਇਸ ਨੂੰ ਹੋਰ ਫੈਰੋਮੈਗਨੈਟਿਕ ਸਾਮੱਗਰੀ, ਜਿਵੇਂ ਕਿ ਕਾਸਟ ਆਇਰਨ ਅਤੇ ਕੁਝ ਨਿੱਕਲ-ਅਧਾਰਿਤ ਮਿਸ਼ਰਣਾਂ 'ਤੇ ਵੀ ਲਾਗੂ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਪ੍ਰਕਿਰਿਆ ਦੇ ਮਾਪਦੰਡ ਅਤੇ ਲੋੜਾਂ ਸਮੱਗਰੀ ਦੀ ਰਚਨਾ ਅਤੇ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਵੱਖ-ਵੱਖ ਹੋ ਸਕਦੀਆਂ ਹਨ।

3. ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਦੁਆਰਾ ਕਠੋਰ ਕੇਸ ਨੂੰ ਕਿੰਨਾ ਡੂੰਘਾ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ? ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਵਿੱਚ ਕਠੋਰ ਕੇਸ ਦੀ ਡੂੰਘਾਈ ਕਈ ਕਾਰਕਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ, ਜਿਸ ਵਿੱਚ ਬਦਲਵੇਂ ਕਰੰਟ ਦੀ ਬਾਰੰਬਾਰਤਾ, ਪਾਵਰ ਇੰਪੁੱਟ, ਅਤੇ ਗਰਮ ਕਰਨ ਦਾ ਸਮਾਂ ਸ਼ਾਮਲ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ, ਸਖ਼ਤ ਕੇਸਾਂ ਦੀ ਡੂੰਘਾਈ 0.5 ਮਿਲੀਮੀਟਰ ਤੋਂ 6 ਮਿਲੀਮੀਟਰ ਤੱਕ ਹੁੰਦੀ ਹੈ, ਪਰ ਡੂੰਘੇ ਕੇਸਾਂ ਨੂੰ ਵਿਸ਼ੇਸ਼ ਤਕਨੀਕਾਂ ਜਾਂ ਮਲਟੀਪਲ ਹੀਟਿੰਗ ਚੱਕਰਾਂ ਰਾਹੀਂ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

4. ਕੀ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਤੋਂ ਬਾਅਦ ਟੈਂਪਰਿੰਗ ਹਮੇਸ਼ਾ ਜ਼ਰੂਰੀ ਹੁੰਦੀ ਹੈ? ਹਾਂ, ਕਠੋਰ ਸਟੀਲ ਦੀ ਭੁਰਭੁਰੀ ਨੂੰ ਘਟਾਉਣ ਅਤੇ ਇਸਦੀ ਕਠੋਰਤਾ ਅਤੇ ਨਰਮਤਾ ਨੂੰ ਸੁਧਾਰਨ ਲਈ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਤੋਂ ਬਾਅਦ ਟੈਂਪਰਿੰਗ ਜ਼ਰੂਰੀ ਹੈ। ਟੈਂਪਰਿੰਗ ਤੋਂ ਬਿਨਾਂ, ਕਠੋਰ ਸਟੀਲ ਬਹੁਤ ਭੁਰਭੁਰਾ ਹੋਵੇਗਾ ਅਤੇ ਲੋਡ ਜਾਂ ਪ੍ਰਭਾਵ ਦੇ ਹੇਠਾਂ ਕ੍ਰੈਕਿੰਗ ਜਾਂ ਚਿਪਿੰਗ ਲਈ ਸੰਭਾਵਿਤ ਹੋਵੇਗਾ।

5. ਕੀ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਅਤੇ ਟੈਂਪਰਿੰਗ ਇੱਕ ਸਿੰਗਲ ਏਕੀਕ੍ਰਿਤ ਪ੍ਰਕਿਰਿਆ ਦੇ ਰੂਪ ਵਿੱਚ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ? ਹਾਂ, ਆਧੁਨਿਕ ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਸਿਸਟਮ ਅਕਸਰ ਟੈਂਪਰਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸਖਤ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਨਾਲ ਏਕੀਕ੍ਰਿਤ ਕਰਦੇ ਹਨ, ਇੱਕ ਨਿਰੰਤਰ ਅਤੇ ਕੁਸ਼ਲ ਤਾਪ ਇਲਾਜ ਚੱਕਰ ਦੀ ਆਗਿਆ ਦਿੰਦੇ ਹੋਏ। ਇਹ ਏਕੀਕਰਣ ਉਤਪਾਦਨ ਦੇ ਸਮੇਂ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣ ਅਤੇ ਪੂਰੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਇਕਸਾਰ ਗੁਣਵੱਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।