ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਦੇ ਨਾਲ ਵੱਡੇ ਗੇਅਰਾਂ ਦੀ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਦੰਦ-ਦਰ-ਦੰਦਾਂ ਨੂੰ ਸਖ਼ਤ ਕਰਨਾ

ਨਿਰਮਾਣ ਉਦਯੋਗ ਵਿੱਚ, ਭਾਰੀ ਮਸ਼ੀਨਰੀ, ਵਿੰਡ ਟਰਬਾਈਨਾਂ, ਅਤੇ ਉਦਯੋਗਿਕ ਸਾਜ਼ੋ-ਸਾਮਾਨ ਵਰਗੀਆਂ ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਵੱਡੇ ਗੇਅਰ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ। ਉਹਨਾਂ ਦੀ ਟਿਕਾਊਤਾ ਅਤੇ ਕਾਰਜਕੁਸ਼ਲਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਗੇਅਰ ਦੰਦਾਂ ਨੂੰ ਸਖ਼ਤ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਲਾਗੂ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ। ਵੱਡੇ ਗੇਅਰਾਂ ਵਿੱਚ ਦੰਦ-ਦਰ-ਦੰਦ ਸਖ਼ਤ ਕਰਨ ਲਈ ਸਭ ਤੋਂ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗਾਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ।

ਆਕਸ਼ਨ ਹੀਟਿੰਗ ਇੱਕ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਗੀਅਰ ਦੰਦਾਂ ਦੀ ਸਤਹ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਗਰਮ ਕਰਨ ਲਈ ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਇੰਡਕਸ਼ਨ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ। ਇੱਕ ਕੋਇਲ ਵਿੱਚ ਉੱਚ-ਆਵਿਰਤੀ ਵਾਲੇ ਬਦਲਵੇਂ ਕਰੰਟ ਨੂੰ ਲਾਗੂ ਕਰਨ ਨਾਲ, ਇੱਕ ਚੁੰਬਕੀ ਖੇਤਰ ਪੈਦਾ ਹੁੰਦਾ ਹੈ, ਜੋ ਗੀਅਰ ਦੰਦਾਂ ਦੀ ਸਤ੍ਹਾ ਵਿੱਚ ਐਡੀ ਕਰੰਟ ਨੂੰ ਪ੍ਰੇਰਿਤ ਕਰਦਾ ਹੈ। ਇਹ ਐਡੀ ਕਰੰਟ ਲੋਕਲਾਈਜ਼ਡ ਹੀਟਿੰਗ ਬਣਾਉਂਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਹਰੇਕ ਵਿਅਕਤੀਗਤ ਦੰਦ ਨੂੰ ਸਟੀਕ ਅਤੇ ਨਿਯੰਤਰਿਤ ਸਖ਼ਤ ਹੋਣ ਦੀ ਆਗਿਆ ਮਿਲਦੀ ਹੈ।

ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਦੰਦ-ਦਰ-ਦੰਦ ਸਖ਼ਤ ਕਰਨ ਨਾਲ ਹੋਰ ਸਖ਼ਤ ਕਰਨ ਦੇ ਤਰੀਕਿਆਂ ਨਾਲੋਂ ਕਈ ਫਾਇਦੇ ਹੁੰਦੇ ਹਨ। ਸਭ ਤੋਂ ਪਹਿਲਾਂ, ਇਹ ਸਾਰੇ ਗੇਅਰ ਦੰਦਾਂ ਵਿੱਚ ਇੱਕਸਾਰ ਕਠੋਰਤਾ ਵੰਡ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਭਾਰ ਚੁੱਕਣ ਦੀ ਸਮਰੱਥਾ ਵਿੱਚ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ। ਇਹ ਖਾਸ ਤੌਰ 'ਤੇ ਵੱਡੇ ਗੇਅਰਾਂ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ ਜੋ ਭਾਰੀ ਬੋਝ ਅਤੇ ਕਠੋਰ ਓਪਰੇਟਿੰਗ ਹਾਲਤਾਂ ਦੇ ਅਧੀਨ ਹਨ।

ਦੂਜਾ, ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਚੋਣਵੇਂ ਸਖ਼ਤ ਹੋਣ ਨੂੰ ਸਮਰੱਥ ਬਣਾਉਂਦੀ ਹੈ, ਭਾਵ ਸਿਰਫ ਗੀਅਰ ਦੰਦਾਂ ਨੂੰ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਬਾਕੀ ਗੇਅਰ ਮੁਕਾਬਲਤਨ ਪ੍ਰਭਾਵਿਤ ਨਹੀਂ ਹੁੰਦੇ ਹਨ। ਇਹ ਵਿਗਾੜ ਜਾਂ ਵਾਰਪਿੰਗ ਦੇ ਜੋਖਮ ਨੂੰ ਘੱਟ ਕਰਦਾ ਹੈ, ਜੋ ਕਿ ਹੋਰ ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੇ ਤਰੀਕਿਆਂ ਨਾਲ ਹੋ ਸਕਦਾ ਹੈ ਜਿਸ ਵਿੱਚ ਪੂਰੇ ਗੇਅਰ ਨੂੰ ਗਰਮ ਕਰਨਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ। ਹੀਟਿੰਗ ਪ੍ਰਕਿਰਿਆ 'ਤੇ ਸਟੀਕ ਨਿਯੰਤਰਣ ਨਿਸ਼ਾਨਾਬੱਧ ਸਖ਼ਤ ਹੋਣ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਉੱਚ-ਗੁਣਵੱਤਾ, ਅਯਾਮੀ ਤੌਰ 'ਤੇ ਸਥਿਰ ਗੇਅਰ ਹੁੰਦਾ ਹੈ।

ਆਕਸ਼ਨ ਸਖਤ ਛੋਟੇ, ਦਰਮਿਆਨੇ, ਅਤੇ ਵੱਡੇ-ਆਕਾਰ ਦੇ ਗੇਅਰਾਂ ਨੂੰ ਦੰਦ-ਦਰ-ਦੰਦ ਤਕਨੀਕ ਜਾਂ ਘੇਰਾਬੰਦੀ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਗੀਅਰ ਦੇ ਆਕਾਰ, ਲੋੜੀਂਦੇ ਕਠੋਰਤਾ ਪੈਟਰਨ ਅਤੇ ਜਿਓਮੈਟਰੀ 'ਤੇ ਨਿਰਭਰ ਕਰਦੇ ਹੋਏ, ਗੀਅਰਾਂ ਨੂੰ ਕੋਇਲ (ਅਖੌਤੀ "ਗੀਅਰਾਂ ਦਾ ਸਪਿਨ ਹਾਰਡਨਿੰਗ") ਨਾਲ ਘੇਰ ਕੇ, ਜਾਂ ਵੱਡੇ ਗੇਅਰਾਂ ਲਈ, ਉਹਨਾਂ ਨੂੰ "ਦੰਦ-ਦਰ-ਦੰਦ" ਗਰਮ ਕਰਕੇ ਇੰਡਕਸ਼ਨ ਸਖ਼ਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। , ਜਿੱਥੇ ਇੱਕ ਵਧੇਰੇ ਸਟੀਕ ਸਖ਼ਤ ਨਤੀਜਾ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਹਾਲਾਂਕਿ ਪ੍ਰਕਿਰਿਆ ਬਹੁਤ ਹੌਲੀ ਹੈ।

ਵੱਡੇ ਗੇਅਰਾਂ ਦਾ ਦੰਦ-ਦਰ-ਦੰਦ ਸਖ਼ਤ ਹੋਣਾ

ਦੰਦ-ਦਰ-ਦੰਦ ਵਿਧੀ ਦੋ ਵਿਕਲਪਿਕ ਤਕਨੀਕਾਂ ਵਿੱਚ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ:

"ਟਿਪ-ਬਾਈ-ਟਿਪ" ਇੱਕ ਸਿੰਗਲ-ਸ਼ਾਟ ਹੀਟਿੰਗ ਮੋਡ ਜਾਂ ਸਕੈਨਿੰਗ ਮੋਡ ਨੂੰ ਲਾਗੂ ਕਰਦਾ ਹੈ, ਇੱਕ ਇੰਡਕਟਰ ਇੱਕ ਦੰਦ ਦੇ ਸਰੀਰ ਨੂੰ ਘੇਰਦਾ ਹੈ। ਇਹ ਵਿਧੀ ਬਹੁਤ ਘੱਟ ਵਰਤੀ ਜਾਂਦੀ ਹੈ ਕਿਉਂਕਿ ਇਹ ਲੋੜੀਂਦੀ ਥਕਾਵਟ ਅਤੇ ਪ੍ਰਭਾਵ ਸ਼ਕਤੀ ਪ੍ਰਦਾਨ ਨਹੀਂ ਕਰਦੀ।

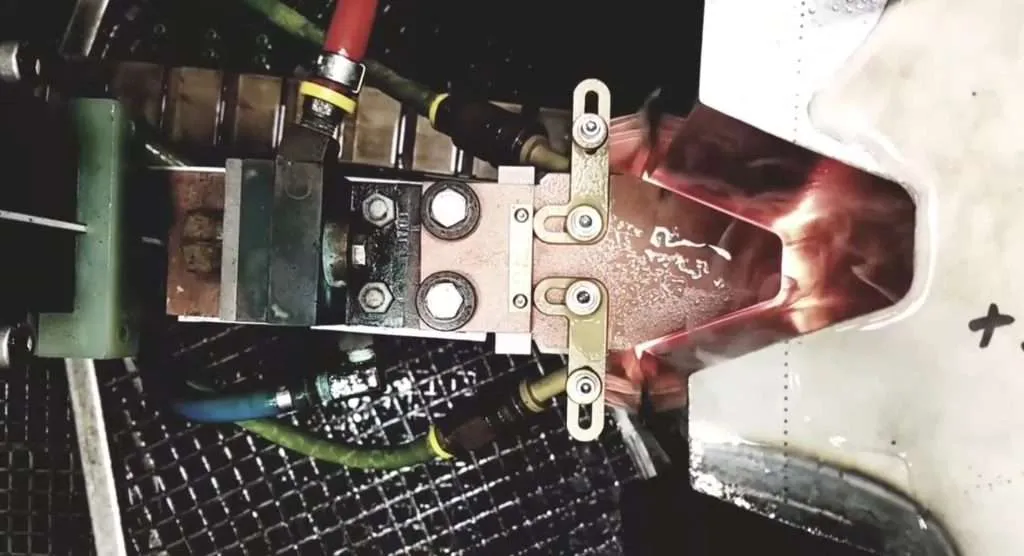

ਇੱਕ ਵਧੇਰੇ ਪ੍ਰਸਿੱਧ "ਗੈਪ-ਬਾਈ-ਗੈਪ" ਸਖ਼ਤ ਕਰਨ ਵਾਲੀ ਤਕਨੀਕ ਸਿਰਫ਼ ਇੱਕ ਸਕੈਨਿੰਗ ਮੋਡ ਨੂੰ ਲਾਗੂ ਕਰਦੀ ਹੈ। ਇਸ ਲਈ ਇੰਡਕਟਰ ਨੂੰ ਨਾਲ ਲੱਗਦੇ ਦੰਦਾਂ ਦੇ ਦੋ ਪਾਸੇ ਦੇ ਵਿਚਕਾਰ ਸਮਮਿਤੀ ਤੌਰ 'ਤੇ ਸਥਿਤ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਇੰਡਕਟਰ ਸਕੈਨਿੰਗ ਦਰਾਂ ਆਮ ਤੌਰ 'ਤੇ 6mm/sec ਤੋਂ 9mm/sec ਦੇ ਅੰਦਰ ਹੁੰਦੀਆਂ ਹਨ।

ਇੱਥੇ ਦੋ ਸਕੈਨਿੰਗ ਤਕਨੀਕਾਂ ਵਰਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ:

- ਇੰਡਕਟਰ ਸਥਿਰ ਹੈ ਅਤੇ ਗੇਅਰ ਚੱਲਣਯੋਗ ਹੈ

- ਗੇਅਰ ਸਥਿਰ ਹੈ ਅਤੇ ਇੰਡਕਟਰ ਚੱਲਣਯੋਗ ਹੈ (ਵੱਡੇ ਆਕਾਰ ਦੇ ਗੇਅਰਾਂ ਨੂੰ ਸਖ਼ਤ ਕਰਨ ਵੇਲੇ ਵਧੇਰੇ ਪ੍ਰਸਿੱਧ)

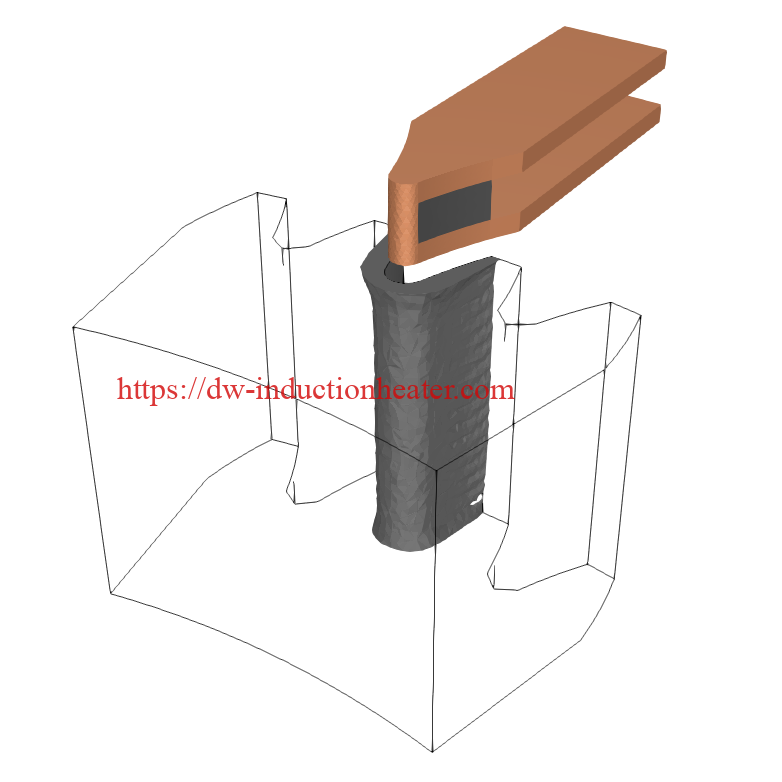

ਇੰਡਕਸ਼ਨ ਹਾਰਡਨਿੰਗ ਇੰਡਕਟਰ

ਇੰਡਕਟਰ ਜਿਓਮੈਟਰੀ ਦੰਦਾਂ ਦੀ ਸ਼ਕਲ ਅਤੇ ਲੋੜੀਂਦੀ ਕਠੋਰਤਾ ਪੈਟਰਨ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ। ਇੰਡਕਟਰਾਂ ਨੂੰ ਸਿਰਫ਼ ਦੰਦਾਂ ਦੀ ਜੜ੍ਹ ਅਤੇ/ਜਾਂ ਪਿੱਠ ਨੂੰ ਗਰਮ ਕਰਨ ਲਈ ਡਿਜ਼ਾਈਨ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਨੋਕ ਅਤੇ ਦੰਦਾਂ ਦੇ ਕੋਰ ਨੂੰ ਨਰਮ, ਸਖ਼ਤ ਅਤੇ ਨਮੂਨਾ ਛੱਡਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਇੰਡਕਟਰ ਜਿਓਮੈਟਰੀ ਦੰਦਾਂ ਦੀ ਸ਼ਕਲ ਅਤੇ ਲੋੜੀਂਦੀ ਕਠੋਰਤਾ ਪੈਟਰਨ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ। ਇੰਡਕਟਰਾਂ ਨੂੰ ਸਿਰਫ਼ ਦੰਦਾਂ ਦੀ ਜੜ੍ਹ ਅਤੇ/ਜਾਂ ਪਿੱਠ ਨੂੰ ਗਰਮ ਕਰਨ ਲਈ ਡਿਜ਼ਾਈਨ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਨੋਕ ਅਤੇ ਦੰਦਾਂ ਦੇ ਕੋਰ ਨੂੰ ਨਰਮ, ਸਖ਼ਤ ਅਤੇ ਨਮੂਨਾ ਛੱਡਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਸਿਮੂਲੇਸ਼ਨ ਓਵਰਹੀਟਿੰਗ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਕਰਦੀ ਹੈ

ਦੰਦ-ਦਰ-ਦੰਦ ਗੇਅਰ ਸਖ਼ਤ ਕਰਨ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਨੂੰ ਵਿਕਸਤ ਕਰਦੇ ਸਮੇਂ, ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਸਿਰੇ/ਕਿਨਾਰੇ ਪ੍ਰਭਾਵਾਂ ਅਤੇ ਗੇਅਰ ਅੰਤ ਵਾਲੇ ਖੇਤਰਾਂ ਵਿੱਚ ਲੋੜੀਂਦਾ ਪੈਟਰਨ ਪ੍ਰਦਾਨ ਕਰਨ ਦੀ ਯੋਗਤਾ ਵੱਲ ਵਿਸ਼ੇਸ਼ ਧਿਆਨ ਦਿੱਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

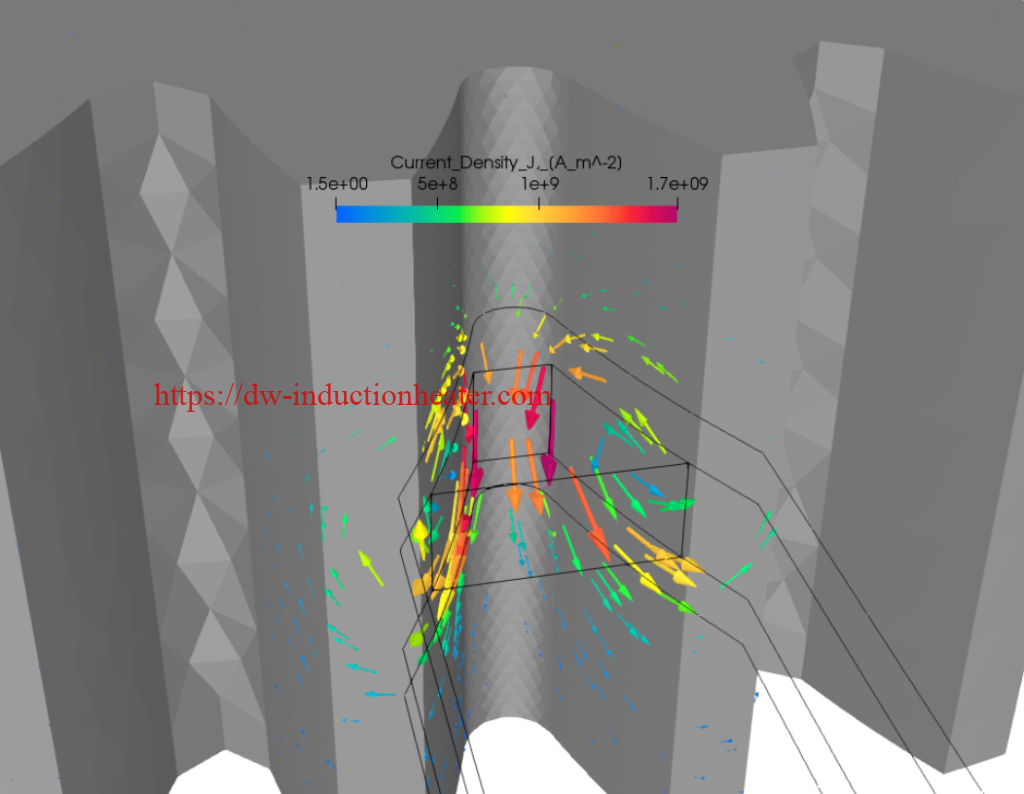

ਗੀਅਰ ਦੰਦਾਂ ਨੂੰ ਸਕੈਨ ਕਰਨ 'ਤੇ, ਤਾਪਮਾਨ ਨੂੰ ਗੀਅਰ ਦੀਆਂ ਜੜ੍ਹਾਂ ਅਤੇ ਫਲੈਂਕਸ ਦੇ ਅੰਦਰ ਕਾਫ਼ੀ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਵੰਡਿਆ ਜਾਂਦਾ ਹੈ। ਇਸ ਦੇ ਨਾਲ ਹੀ, ਕਿਉਂਕਿ ਐਡੀ ਕਰੰਟ ਫਲੈਂਕ ਅਤੇ ਖਾਸ ਤੌਰ 'ਤੇ ਦੰਦਾਂ ਦੀ ਨੋਕ ਰਾਹੀਂ ਵਾਪਸੀ ਦਾ ਰਸਤਾ ਬਣਾਉਂਦਾ ਹੈ, ਦੰਦਾਂ ਦੇ ਸਿਰੇ ਦੇ ਖੇਤਰਾਂ ਨੂੰ ਜ਼ਿਆਦਾ ਗਰਮ ਹੋਣ ਤੋਂ ਰੋਕਣ ਲਈ ਸਹੀ ਦੇਖਭਾਲ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਸ਼ੁਰੂ ਵਿੱਚ ਅਤੇ ਸਕੈਨ ਦੇ ਸਖਤ ਹੋਣ ਦੇ ਅੰਤ ਵਿੱਚ। . ਇੱਕ ਸਿਮੂਲੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਵਿਕਸਤ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਇਹਨਾਂ ਅਣਚਾਹੇ ਪ੍ਰਭਾਵਾਂ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦੀ ਹੈ।

ਸਿਮੂਲੇਸ਼ਨ ਉਦਾਹਰਨ

12 kHz 'ਤੇ ਟੂਥ ਗੇਅਰ ਹਾਰਡਨਿੰਗ ਕੇਸ ਦੁਆਰਾ ਦੰਦਾਂ ਨੂੰ ਸਕੈਨ ਕਰਨਾ।

ਸਪਰੇਅ ਕੂਲਿੰਗ ਵੀ ਸਿਮੂਲੇਟ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਪਰ ਨਤੀਜੇ ਚਿੱਤਰਾਂ ਵਿੱਚ ਦਿਖਾਈ ਨਹੀਂ ਦਿੰਦੀ। ਦੋ ਦੰਦਾਂ ਦੇ ਉੱਪਰ ਅਤੇ ਪਾਸੇ ਦੇ ਚਿਹਰਿਆਂ 'ਤੇ ਇੱਕ ਕੂਲਿੰਗ ਪ੍ਰਭਾਵ ਲਾਗੂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਨਾਲ ਹੀ ਇੰਡਕਟਰ ਦੇ ਬਾਅਦ ਕੂਲਿੰਗ ਜ਼ੋਨ ਨੂੰ ਹਿਲਾਉਂਦਾ ਹੈ।

ਸਲੇਟੀ ਰੰਗ ਵਿੱਚ 3D ਕਠੋਰ ਪ੍ਰੋਫਾਈਲ:

2D ਕਠੋਰ ਪ੍ਰੋਫਾਈਲ ਲੰਬਕਾਰੀ ਟੁਕੜਾ: CENOS ਤੁਹਾਨੂੰ ਆਸਾਨੀ ਨਾਲ ਕਲਪਨਾ ਕਰਨ ਦੀ ਇਜਾਜ਼ਤ ਦਿੰਦਾ ਹੈ ਕਿ ਗੀਅਰ ਦੇ ਸਿਰੇ ਦੇ ਨੇੜੇ ਪਾਵਰ ਘੱਟ ਜਾਂ ਬੰਦ ਨਾ ਹੋਣ 'ਤੇ ਸਖ਼ਤ ਪ੍ਰੋਫਾਈਲ ਕਿਵੇਂ ਡੂੰਘਾ ਹੋ ਜਾਂਦਾ ਹੈ।

ਗੇਅਰ 'ਤੇ ਮੌਜੂਦਾ ਘਣਤਾ:

ਇਸ ਤੋਂ ਇਲਾਵਾ, ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਤੇਜ਼ ਹੀਟਿੰਗ ਅਤੇ ਕੂਲਿੰਗ ਦਰਾਂ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀ ਹੈ, ਰਵਾਇਤੀ ਤਰੀਕਿਆਂ ਦੇ ਮੁਕਾਬਲੇ ਸਮੁੱਚੇ ਪ੍ਰੋਸੈਸਿੰਗ ਸਮੇਂ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ। ਇਹ ਖਾਸ ਤੌਰ 'ਤੇ ਵੱਡੇ ਗੇਅਰਾਂ ਲਈ ਫਾਇਦੇਮੰਦ ਹੈ, ਕਿਉਂਕਿ ਇਹ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਅਤੇ ਲਾਗਤਾਂ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

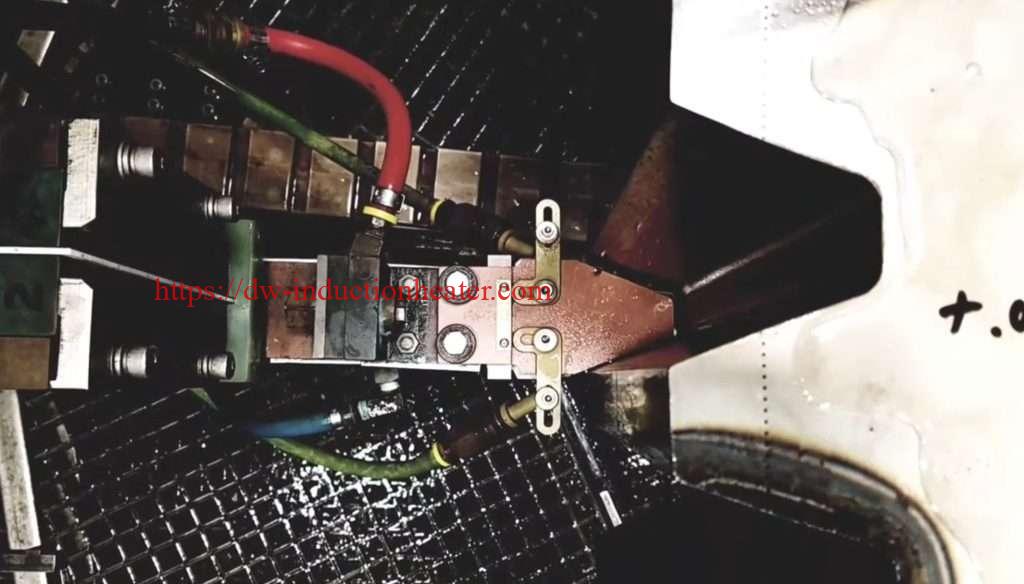

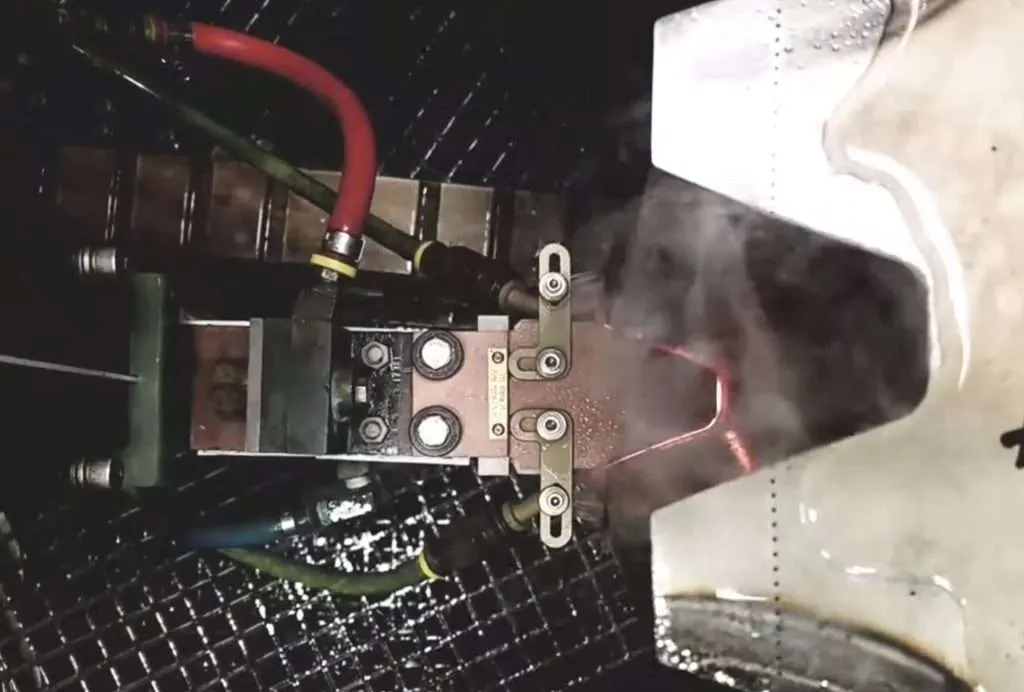

ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਵੱਡੇ ਗੇਅਰਾਂ ਨੂੰ ਦੰਦ-ਦਰ-ਦੰਦ ਸਖ਼ਤ ਕਰਨ ਲਈ, ਵਿਸ਼ੇਸ਼ ਉਪਕਰਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਸਿਸਟਮ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਪਾਵਰ ਸਪਲਾਈ, ਇੱਕ ਕੋਇਲ ਜਾਂ ਇੰਡਕਟਰ, ਅਤੇ ਇੱਕ ਕੂਲਿੰਗ ਸਿਸਟਮ ਹੁੰਦਾ ਹੈ। ਗੇਅਰ ਨੂੰ ਕੋਇਲ ਵਿੱਚ ਰੱਖਿਆ ਗਿਆ ਹੈ, ਅਤੇ ਲੋੜੀਂਦੀ ਗਰਮੀ ਪੈਦਾ ਕਰਨ ਲਈ ਪਾਵਰ ਸਪਲਾਈ ਨੂੰ ਕਿਰਿਆਸ਼ੀਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਪ੍ਰਕਿਰਿਆ ਦੇ ਮਾਪਦੰਡ, ਜਿਵੇਂ ਕਿ ਪਾਵਰ, ਬਾਰੰਬਾਰਤਾ, ਅਤੇ ਗਰਮ ਕਰਨ ਦਾ ਸਮਾਂ, ਲੋੜੀਂਦੇ ਕਠੋਰਤਾ ਪ੍ਰੋਫਾਈਲ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਧਿਆਨ ਨਾਲ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

ਸਿੱਟੇ ਵਜੋਂ, ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਵੱਡੇ ਗੇਅਰਾਂ ਨੂੰ ਦੰਦ-ਦਰ-ਦੰਦ ਸਖ਼ਤ ਕਰਨਾ ਇੱਕ ਬਹੁਤ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਅਤੇ ਕੁਸ਼ਲ ਤਰੀਕਾ ਹੈ। ਇਹ ਇਕਸਾਰ ਕਠੋਰਤਾ ਦੀ ਵੰਡ, ਚੋਣਵੇਂ ਸਖ਼ਤ, ਅਤੇ ਤੇਜ਼ੀ ਨਾਲ ਪ੍ਰੋਸੈਸਿੰਗ ਦੇ ਸਮੇਂ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ, ਟਿਕਾਊ ਗੇਅਰ ਹੁੰਦੇ ਹਨ। ਜੇ ਤੁਸੀਂ ਵੱਡੇ ਗੇਅਰਾਂ ਦੇ ਨਿਰਮਾਣ ਵਿੱਚ ਸ਼ਾਮਲ ਹੋ, ਤਾਂ ਦੰਦ-ਦਰ-ਦੰਦ ਸਖ਼ਤ ਕਰਨ ਲਈ ਇੰਡਕਸ਼ਨ ਹੀਟਿੰਗ ਨੂੰ ਲਾਗੂ ਕਰਨ 'ਤੇ ਵਿਚਾਰ ਕਰਨ ਨਾਲ ਤੁਹਾਡੇ ਉਤਪਾਦਾਂ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਲੰਬੀ ਉਮਰ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਵਾਧਾ ਹੋ ਸਕਦਾ ਹੈ।